Изготовление валов для проката

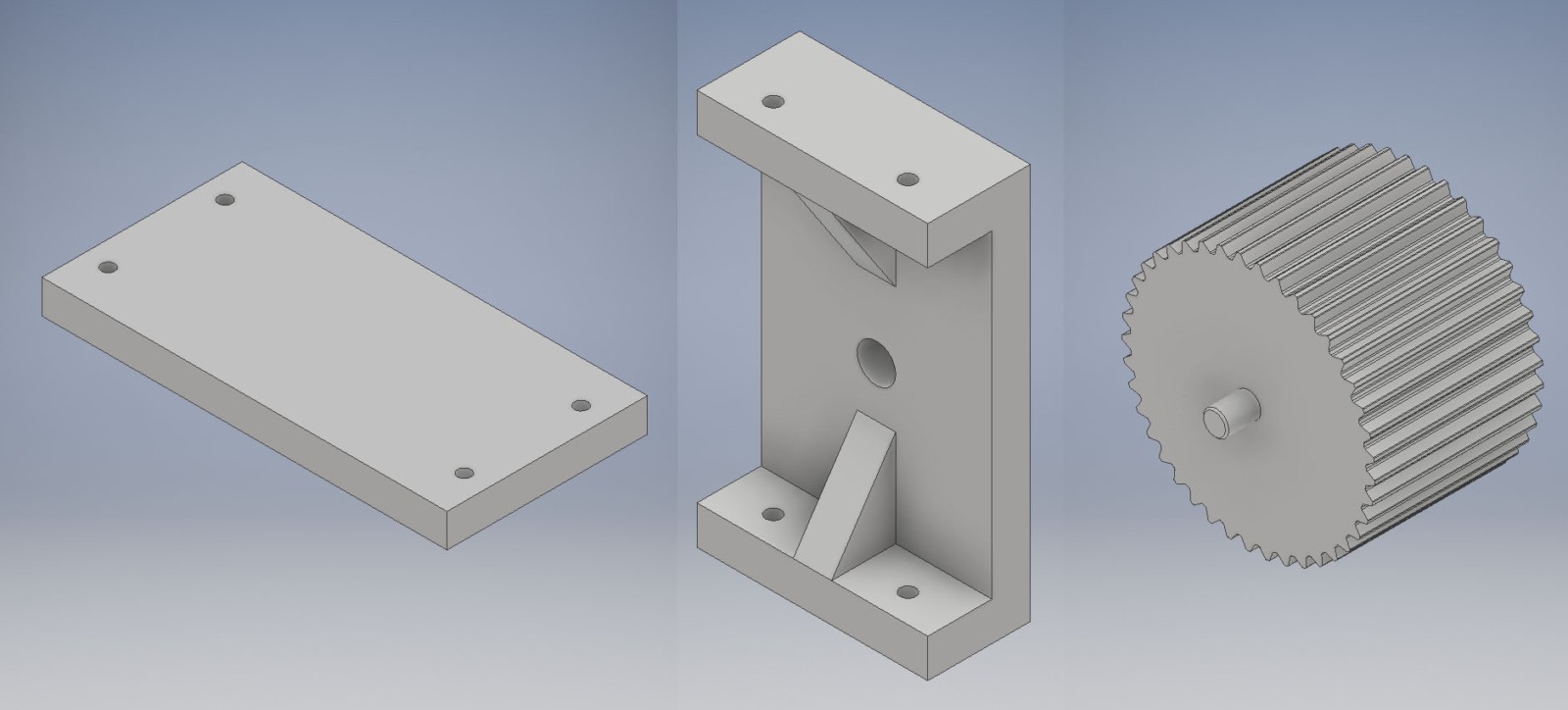

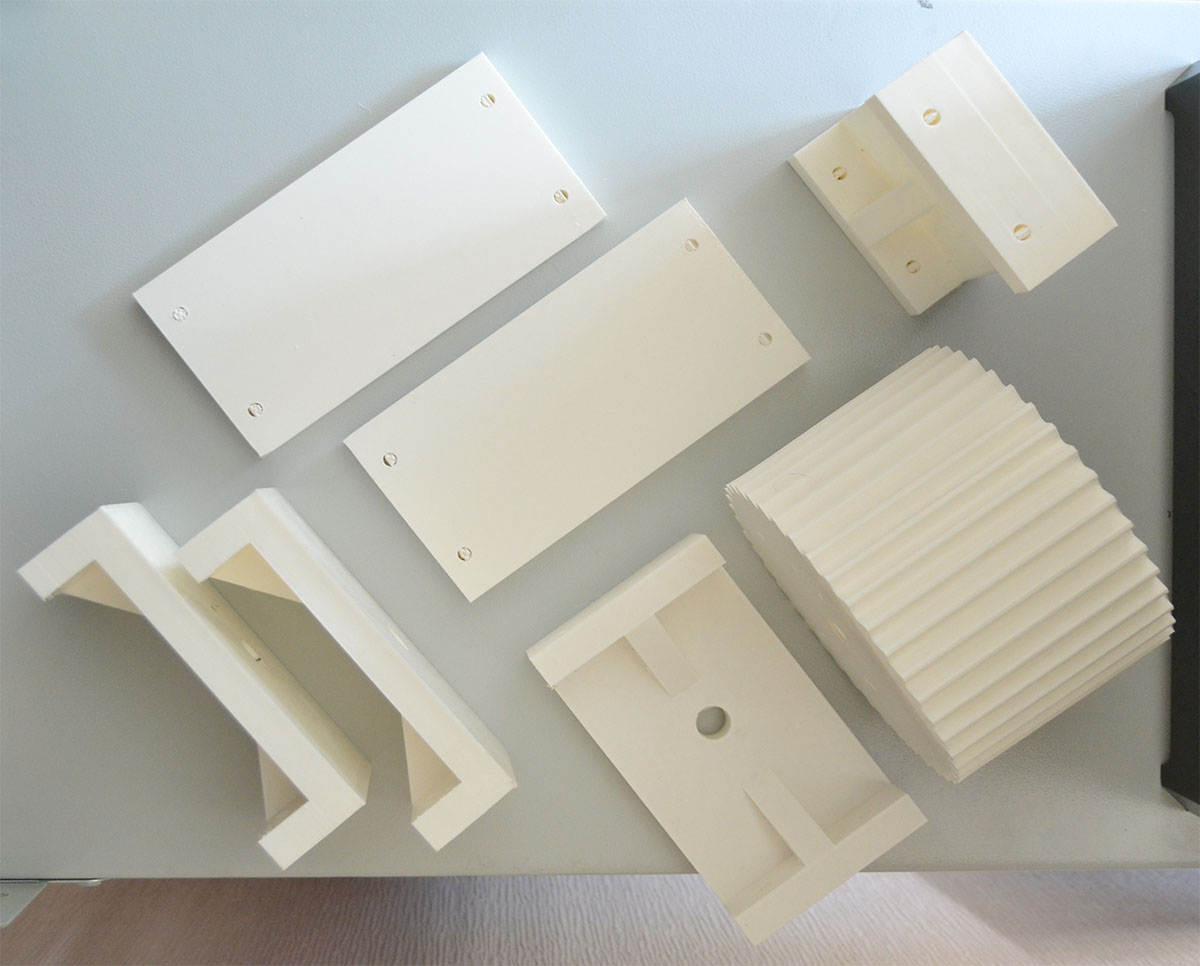

Клиентом была поставлена задача разработать и реализовать проект валков для гибки листов из мягких пластичных материалов. который включает в себя зубчатые валы, элементы корпуса и рабочие поверхности.

В работе над проектом было два ключевых момента. Первое — грамотный расчет и проектирование самих зубчатых валов. И второе — создание износостойких рабочих поверхностей.

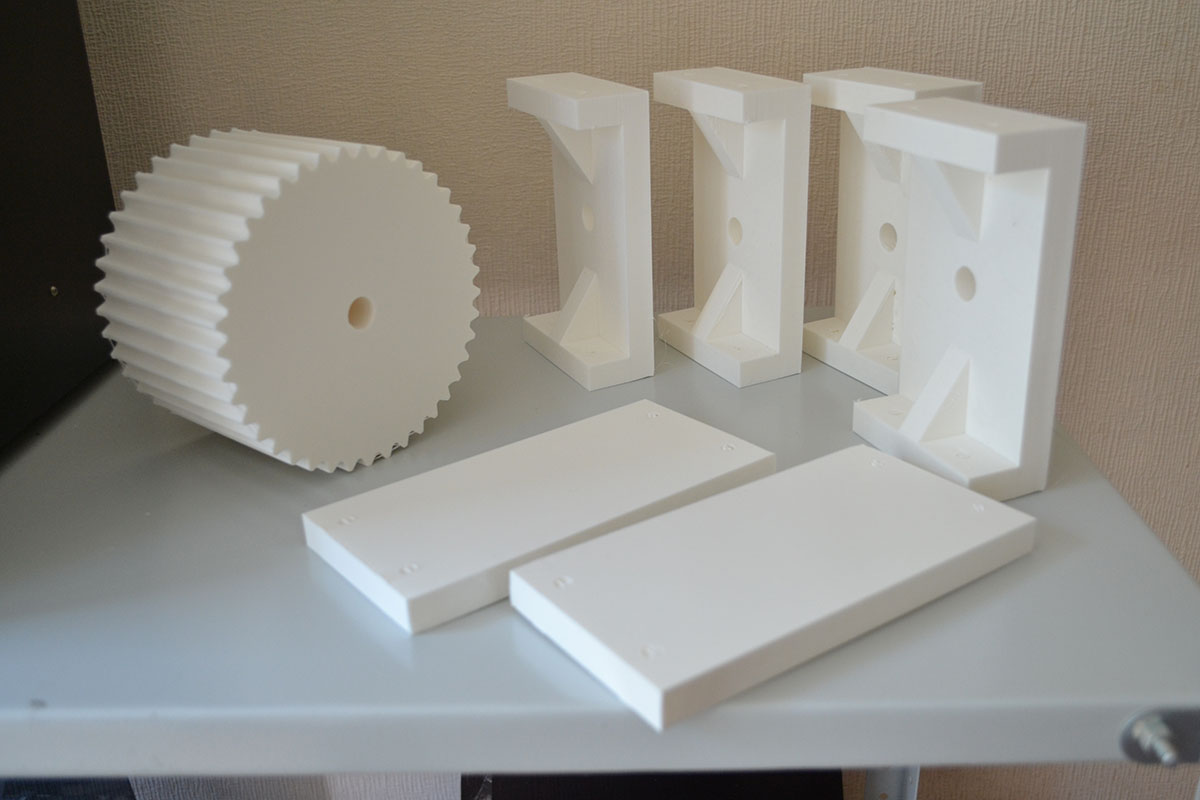

Материал выбирался жесткий и прочный, с высокой степенью спекаемости слоев. Массивность элементов конструкции предполагает высокий расход материала и большое время печати. Так, например, один валок печатается более 25 часов.

Конструкцию боковин станины усилили по центру в местах крепления к рабочему столу.

Все детали проектировались с учетом возможных усадок материала и других деформаций, могущих сопровождать 3D печать массивных элементов, включающих крепежные отверстия. Если в деталях конструкции есть круглые отверстия под соединительные элементы, то следует делать поправку на то, что в STL файле, идущем на печать, они представлены не круглым сечением, а как многоугольники, и качество отверстий тем выше, чем больше количество сторон в них. Необходимо было обеспечить сплошное заполнение зубцов в валках, чтобы обеспечить их максимальное сцепление.

Зубцы валов рассчитывались и моделировались в CAD с соблюдением необходимой эвольвенты — оптимальной кривой, описывающей профиль зубца. Таким образом скорость вращения и угол сцепления валов остаются постоянными, сводя к минимуму возможность проскальзывания. Наряду с этим следует учитывать угол давления — угол между нормалью к поверхности зубца и диаметром окружности. Зубцы с большим углом давления (более треугольные) прочнее, но хуже сцепляются. Их проще печатать, но при работе они создают высокую радиальную нагрузку на несущую ось, издают больше шума и склонны к отдаче и проскальзыванию.